TS. Đỗ Thị Ngọc Lan

Trường Đại học Công nghiệp Hà Nội

Trần Kiên Dũng

Công ty TNHH ProfM Việt Nam

Email: dothingoclan@haui.edu.vn

Tóm tắt

Sản xuất tinh gọn (Lean) là phương pháp quản lý sản xuất được áp dụng rộng rãi trong các doanh nghiệp sản xuất hiện đại và đã trở thành một phần không thể thiếu của bối cảnh sản xuất trên thế giới. Bài viết đánh giá 5 nhân tố ảnh hưởng đến việc áp dụng sản xuất tinh gọn tại các doanh nghiệp sản xuất công nghệ phụ trợ nhựa đúc, gồm: (1) Văn hóa doanh nghiệp; (2) Sự cam kết của ban lãnh đạo; (3) Đội ngũ nhân sự; (4) Trình độ công nghệ; (5) Áp lực từ các bên liên quan. Từ đó, nhóm tác giả đưa ra một số đề xuất nhằm cải thiện và nâng cao chất lượng sản xuất trong việc áp dụng sản xuất tinh gọn cho các doanh nghiệp nhựa đúc nói chung.

Từ khóa: Sản xuất tinh gọn, Lean, công nghiệp phụ trợ, doanh nghiệp nhựa đúc

Summary

Lean manufacturing is a production management method widely applied in modern manufacturing enterprises and has become an indispensable part of the world’s manufacturing landscape. The article evaluates 5 factors affecting the application of lean manufacturing in enterprises producing plastic injection molding technology, including (1) Corporate culture; (2) Commitment of the management; (3) Human resources; (4) Technology level; and (5) Pressure from stakeholders. From there, the authors propose several recommendations to improve and enhance production quality in applying lean manufacturing for plastic injection molding enterprises in general.

Keywords: Lean manufacturing, Lean, auxiliary industry, plastic injection molding enterprises

Đặt vấn đề

“Sản xuất tinh gọn” là triết lý và phương thức quản lý vận hành sản xuất được nhiều doanh nghiệp trên thế giới áp dụng, đã và đang gặt hái nhiều kết quả tích cực trong việc nâng cao năng suất – chất lượng, giảm lãng phí, tối ưu hóa chi phí để tạo nền tảng tăng năng lực cạnh tranh cho doanh nghiệp. Rinehart và cộng sự đã thừa nhận rằng, sản xuất tinh gọn sẽ là phương thức sản xuất tiêu chuẩn của thế kỷ 21 (Rinehart và cộng sự, 1997). Mối liên hệ của sản xuất tinh gọn với nâng cao hiệu suất và cung cấp lợi thế cạnh tranh được chấp nhận rộng rãi trong giới học thuật và thực hành (Shah và Ward, 2003; Wood và cộng sự, 2004).

Tuy đã tương đối phổ biến về mặt thực tiễn ở các nước phát triển, song việc áp dụng tư duy triết lý và hệ thống sản xuất này tại các doanh nghiệp Việt Nam vẫn còn nhiều hạn chế. Nhiều doanh nghiệp đang hoạt động trong lĩnh vực sản xuất, tham gia vào nền công nghiệp phụ trợ hoặc thuộc các chuỗi cung ứng tại Việt Nam vẫn chưa biết đến hoặc vẫn có những sự e ngại nhất định khi áp dụng triết lý và phương thức sản xuất này. Đặc biệt, ngành nhựa tại Việt Nam là một trong những ngành công nghiệp khá non trẻ, nhưng có tốc độ phát triển rất nhanh. Cho đến nay, ngành này đã có hơn 4.000 doanh nghiệp trong đó hơn 99% là doanh nghiệp tư nhân. Đa số các doanh nghiệp ngành nhựa là doanh nghiệp vừa và nhỏ, trong đó có tới hơn 90% doanh nghiệp nhựa Việt Nam làm gia công cho nước ngoài, thường phát triển từ các tổ chức sản xuất nhỏ lẻ, với quy mô sản xuất và quản lý chất lượng thường còn manh mún và tự phát. Điều này dẫn đến năng suất sản xuất thấp và thiếu các sản phẩm chủ đạo tạo nên thương hiệu riêng cho từng doanh nghiệp.

Chính vì vậy, việc nghiên cứu thực trạng áp dụng sản xuất tinh gọn, đánh giá và xác định chính xác được các nhân tố nào có khả năng ảnh hưởng tới việc áp dụng sản xuất tinh gọn là điều cần thiết trong bối cảnh hiện tại, trên cơ sở đó các doanh nghiệp khác trong nền công nghiệp có thêm thông tin để cải tiến và hoàn thiện hệ thống sản xuất của đơn vị mình – làm tiền đề cho các hoạt động tăng năng suất, chất lượng hướng tới sự phát triển bền vững (Vuong và Nguyen, 2024).

Bài viết này sẽ khám phá và chỉ ra các yếu tố có khả năng ảnh hưởng tới khả năng áp dụng hiệu quả sản xuất tinh gọn tại các doanh nghiệp sản xuất công nghiệp phụ trợ đang hoạt động trên địa bàn Hà Nội, Bắc Ninh, Bắc Giang và Hưng Yên…, từ đó làm cơ sở để hoàn thiện lý thuyết về sản xuất tinh gọn – hướng tới việc nhân rộng mô hình áp dụng thành công triết lý quản trị và vận hành sản xuất này tới các doanh nghiệp sản xuất khác tại Việt Nam.

PHƯƠNG PHÁP NGHIÊN CỨU

Bài viết sử dụng phương pháp nghiên cứu định tính. Đầu tiên, nhóm tác giả tiến hành tổng quan tài liệu và cơ sở lý thuyết, từ đó phát triển mô hình nghiên cứu ban đầu cùng với các giả thuyết và thang đo sơ bộ. Để kiểm tra tính phù hợp của mô hình, nhóm đã chọn phương pháp phỏng vấn sâu với 30 chuyên gia tư vấn và các nhà quản lý tại các doanh nghiệp sản xuất công nghiệp hỗ trợ. Các cuộc phỏng vấn này giúp làm rõ những biến số không phù hợp, giúp điều chỉnh mô hình sao cho phù hợp với đặc thù của vùng nghiên cứu.

Tiếp đến, từ các kết quả của nghiên cứu định tính, nhóm nghiên cứu hoàn thiện mô hình chính thức và phát triển bộ thang đo cho các biến. Để kiểm tra độ tin cậy của thang đo, nhóm đã tiến hành một cuộc điều tra thử nghiệm với quy mô nhỏ. Sau khi đánh giá và chỉnh sửa dựa trên phản hồi từ điều tra thử, nhóm tiến hành cuộc khảo sát diện rộng, phát phiếu điều tra đến các doanh nghiệp trong khu vực nghiên cứu. Nghiên cứu thu về 82 phiếu hợp lệ, đảm bảo mẫu đủ lớn cho các phân tích thống kê. Tháng đo Likert 5 mức độ (1 – Rất kém; 5 – Rất tốt). (Bài viết sử dụng cách viết số thập phân theo chuẩn quốc tế).

KẾT QUẢ NGHIÊN CỨU

Đánh giá Sự cam kết của lãnh đạo

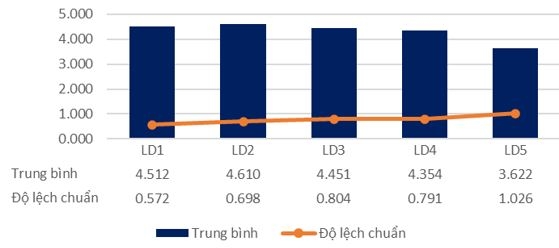

Nghiên cứu này tập trung phân tích vai trò then chốt của “Sự cam kết của lãnh đạo” trong việc áp dụng thành công sản xuất tinh gọn tại các doanh nghiệp. Dữ liệu thực nghiệm thu thập được từ khảo sát, đánh giá các khía cạnh khác nhau của sự cam kết lãnh đạo, bao gồm: Hiểu biết; Tầm nhìn chiến lược; Cam kết lâu dài; Đầu tư nguồn lực và Sự tham gia trực tiếp.

Hình 1: Biểu đồ “Sự cam kết của lãnh đạo”

|

Nguồn: Phân tích của nhóm tác giả (2024)

Kết quả (Hình 1) cho thấy:

Nhìn chung, mức độ cam kết của lãnh đạo được đánh giá ở mức khá tốt. Các chỉ số về Hiểu biết (LĐ1), Tầm nhìn chiến lược (LĐ2), Đầu tư nguồn lực (LĐ4) và Sự tham gia trực tiếp (LĐ5) đều đạt điểm trung bình trên 4. Điều này cho thấy, lãnh đạo các doanh nghiệp đã nhận thức rõ về tầm quan trọng của sản xuất tinh gọn, có định hướng chiến lược rõ ràng, sẵn sàng đầu tư và trực tiếp tham gia vào quá trình áp dụng.

Tuy nhiên, chỉ số về Cam kết lâu dài (LĐ3) lại có điểm trung bình thấp nhất (3.622) và độ lệch chuẩn cao nhất (1.026). Kết quả này phản ánh sự khác biệt đáng kể trong nhận thức về cam kết lâu dài của lãnh đạo giữa các doanh nghiệp tham gia khảo sát, đồng thời cho thấy đây là khía cạnh cần được chú trọng cải thiện.

Sự hiểu biết sâu sắc về sản xuất tinh gọn và tầm nhìn chiến lược rõ ràng của lãnh đạo (LĐ1, LĐ2) là nền tảng then chốt, tạo tiền đề cho việc triển khai thành công các hoạt động cải tiến. Việc Lãnh đạo sẵn sàng đầu tư nguồn lực (LĐ4) và Trực tiếp tham gia hướng dẫn (LĐ5) thể hiện quyết tâm mạnh mẽ, tạo động lực và sự hỗ trợ thiết thực cho quá trình áp dụng.

Tuy nhiên, Cam kết lâu dài (LĐ3) mới chính là yếu tố then chốt để đảm bảo sự thành công và bền vững của sản xuất tinh gọn. Điểm số LĐ3 thấp và có độ lệch chuẩn cao cho thấy việc duy trì niềm tin và sự kiên trì trong việc theo đuổi triết lý sản xuất tinh gọn là một thách thức không nhỏ đối với các nhà lãnh đạo.

Đánh giá thực trạng đội ngũ nhân sự

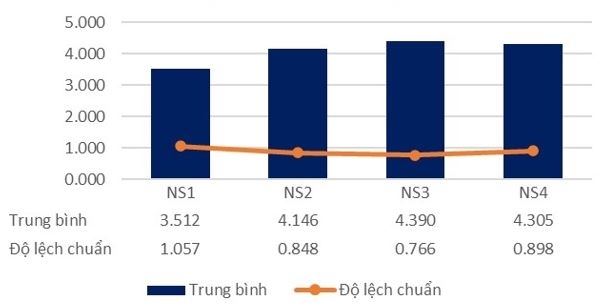

Biểu đồ “Đội ngũ nhân sự” (Hình 2) cho thấy, kết quả đánh giá về 4 khía cạnh liên quan đến đội ngũ nhân sự trong việc áp dụng sản xuất tinh gọn. Nhìn chung, đội ngũ nhân sự được đánh giá ở mức tương đối tốt với điểm trung bình của các chỉ số đều trên 3.5. Tuy nhiên, vẫn còn một số khía cạnh cần được cải thiện để nâng cao hiệu quả áp dụng sản xuất tinh gọn.

Hình 2: Biểu đồ “Đội ngũ nhân sự”

|

Nguồn: Phân tích của tác giả (2024)

Kết quả (Hình 2) cho thấy:

– Chỉ số NS1 (Đào tạo bài bản) có điểm trung bình thấp nhất (3.512) và độ lệch chuẩn cao nhất (1.057). Điều này cho thấy, việc đào tạo về sản xuất tinh gọn cho nhân viên chưa được thực hiện một cách đồng đều và hiệu quả, dẫn đến sự khác biệt lớn về nhận thức và kỹ năng giữa các cá nhân.

– Các chỉ số NS2, NS3 và NS4 đều có điểm trung bình trên 4, cho thấy nhân viên có kỹ năng làm việc nhóm tốt, chủ động tham gia cải tiến và có ý thức cải tiến liên tục. Đây là những yếu tố tích cực, góp phần tạo nên môi trường làm việc hiệu quả và thúc đẩy quá trình áp dụng sản xuất tinh gọn.

– Đội ngũ nhân sự được đào tạo bài bản (NS1) là yếu tố nền tảng, giúp nhân viên hiểu rõ các nguyên tắc và công cụ của sản xuất tinh gọn, từ đó áp dụng vào thực tiễn công việc. Kỹ năng làm việc nhóm (NS2) giúp phát huy sức mạnh tập thể, tạo sự phối hợp nhịp nhàng giữa các cá nhân trong việc giải quyết vấn đề và cải tiến quy trình. Sự chủ động tham gia (NS3) và ý thức cải tiến liên tục (NS4) của nhân viên là động lực quan trọng để duy trì và phát triển hệ thống sản xuất tinh gọn.

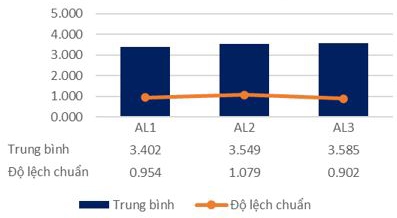

Đánh giá thực trạng áp lực các bên liên quan

Biểu đồ “Áp lực các bên liên quan” (Hình 3) minh họa mức độ tác động của các bên liên quan đến việc doanh nghiệp áp dụng sản xuất tinh gọn trên các khía cạnh: AL1: Áp lực từ khách hàng; AL2: Áp lực từ đối thủ cạnh tranh; AL3: Áp lực từ nhà cung cấp.

Nhìn chung, áp lực từ các bên liên quan đến việc áp dụng sản xuất tinh gọn ở mức trung bình, với điểm số của các chỉ số dao động từ 3.402 đến 3.585. Điều này cho thấy, các bên liên quan có tác động nhất định, nhưng chưa đủ mạnh mẽ để thúc đẩy doanh nghiệp áp dụng triệt để sản xuất tinh gọn.

Hình 3: Biểu đồ “Áp lực các bên liên quan”

|

Nguồn: Phân tích của tác giả (2024)

Kết quả (Hình 3) cho thấy: Cả 3 chỉ số AL1, AL2 và AL3 đều có điểm trung bình xấp xỉ nhau, dao động quanh mức 3.5. Điều này cho thấy áp lực từ khách hàng, đối thủ cạnh tranh và nhà cung cấp tương đối cân bằng. Chỉ số AL2 (áp lực từ đối thủ cạnh tranh) có độ lệch chuẩn cao nhất (1.079). Điều này phản ánh sự khác biệt lớn giữa các doanh nghiệp về mức độ cạnh tranh trong ngành và áp lực phải áp dụng sản xuất tinh gọn để duy trì lợi thế cạnh tranh.

Như vậy, Áp lực từ các bên liên quan là một nhân tố quan trọng, thúc đẩy doanh nghiệp áp dụng sản xuất tinh gọn. Tuy nhiên, mức độ tác động còn hạn chế. Doanh nghiệp cần nâng cao nhận thức và chủ động hợp tác với các bên liên quan để tạo động lực mạnh mẽ hơn cho việc triển khai sản xuất tinh gọn, góp phần nâng cao hiệu quả sản xuất và phát triển bền vững.

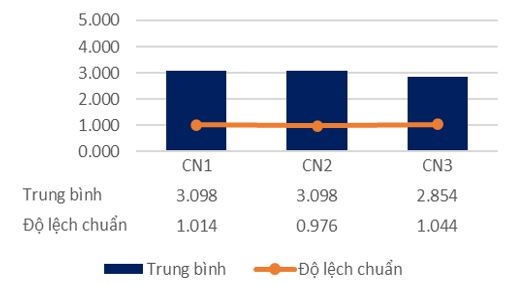

Đánh giá thực trạng Trình độ công nghệ

Biểu đồ “Trình độ công nghệ” (Hình 4) cho thấy, kết quả đánh giá về 3 khía cạnh liên quan đến trình độ công nghệ hỗ trợ cho việc áp dụng sản xuất tinh gọn tại các doanh nghiệp. Thang đo Likert 5 mức độ (1 – Rất kém; 5 – Rất tốt) được sử dụng để đánh giá: CN1: Ứng dụng công nghệ thông tin trong quản lý sản xuất; CN2: Ứng dụng công nghệ tự động hóa trong sản xuất; CN3: Khả năng tiếp cận và ứng dụng công nghệ mới.

Hình 4: Biểu đồ “Trình độ công nghệ”

|

Nguồn: Phân tích của tác giả (2024)

Nhìn chung, trình độ công nghệ hỗ trợ cho sản xuất tinh gọn được đánh giá ở mức trung bình khá, với điểm trung bình của các chỉ số dao động từ 2.854 đến 3.098. Kết quả này cho thấy, các doanh nghiệp đã có những nỗ lực nhất định trong việc ứng dụng công nghệ, tuy nhiên vẫn còn nhiều tiềm năng để cải thiện.

Cả ba chỉ số CN1, CN2 và CN3 đều có điểm trung bình dưới 3.1, cho thấy mức độ ứng dụng công nghệ trong quản lý và sản xuất, cũng như khả năng tiếp cận công nghệ mới, còn ở mức độ hạn chế.

Chỉ số CN2 (Ứng dụng công nghệ tự động hóa) có điểm trung bình thấp nhất (2.854) và độ lệch chuẩn cao nhất (1.044). Kết quả này cho thấy, việc đầu tư vào công nghệ tự động hóa trong sản xuất còn chưa được chú trọng đúng mức, đồng thời có sự chênh lệch lớn giữa các doanh nghiệp về mức độ ứng dụng tự động hóa.

Trình độ công nghệ đóng vai trò quan trọng trong việc nâng cao hiệu quả áp dụng sản xuất tinh gọn. Tuy nhiên, thực trạng cho thấy mức độ ứng dụng công nghệ của các doanh nghiệp còn hạn chế. Cần có những nỗ lực đầu tư và cải thiện để nâng cao trình độ công nghệ, từ đó thúc đẩy việc áp dụng sản xuất tinh gọn và nâng cao năng lực cạnh tranh cho doanh nghiệp

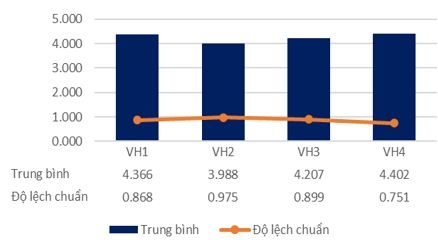

Đánh giá thực trạng văn hóa doanh nghiệp

Biểu đồ “Văn hóa doanh nghiệp” (Hình 5) thể hiện kết quả đánh giá về 4 khía cạnh của văn hóa doanh nghiệp có liên quan đến việc áp dụng sản xuất tinh gọn. Nhìn chung, văn hóa doanh nghiệp được đánh giá ở mức tốt, với điểm trung bình của các chỉ số đều trên 4. Điều này cho thấy, các doanh nghiệp đã xây dựng được một môi trường làm việc tích cực, hỗ trợ cho việc áp dụng sản xuất tinh gọn.

Hình 5: Biểu đồ “Văn hóa doanh nghiệp”

|

Nguồn: Phân tích của tác giả (2024)

Kết quả (Hình 5) cho thấy, Tất cả các chỉ số VH1, VH2, VH3 và VH4 đều có điểm trung bình trên 4, cho thấy doanh nghiệp có văn hóa khuyến khích sáng tạo, làm việc nhóm, chia sẻ kiến thức và kỷ luật; Chỉ số VH2 (Văn hóa làm việc nhóm) có điểm trung bình thấp nhất (3.988), tuy nhiên vẫn ở mức tốt. Điều này cho thấy, văn hóa làm việc nhóm có thể cần được chú trọng hơn nữa để nâng cao hiệu quả của việc áp dụng sản xuất tinh gọn.

Như vậy, Văn hóa khuyến khích sáng tạo và cải tiến (VH1) tạo điều kiện thuận lợi cho nhân viên đề xuất ý tưởng mới, thử nghiệm phương pháp làm việc hiệu quả hơn và tham gia vào quá trình cải tiến liên tục. Văn hóa làm việc nhóm và hợp tác (VH2) giúp phát huy sức mạnh tập thể, tạo sự đồng thuận và phối hợp nhịp nhàng giữa các cá nhân trong việc giải quyết vấn đề và cải tiến quy trình. Văn hóa chia sẻ kiến thức và kinh nghiệm (VH3) giúp lan tỏa những thực hành tốt, bài học kinh nghiệm và kiến thức chuyên môn trong toàn doanh nghiệp. Văn hóa kỷ luật và trách nhiệm (VH4) đảm bảo việc thực hiện đúng quy trình, tiêu chuẩn và cam kết chất lượng.

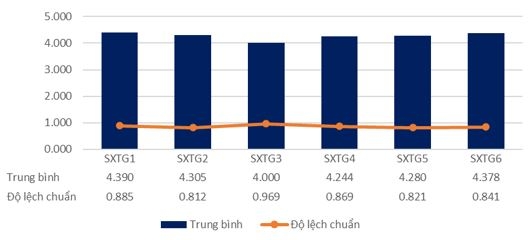

Đánh giá thực trạng sản xuất tinh gọn

Biểu đồ “Sản xuất tinh gọn” (Hình 6) cho thấy, kết quả đánh giá về 6 khía cạnh của việc áp dụng sản xuất tinh gọn tại các doanh nghiệp. Nhìn chung, thực trạng áp dụng sản xuất tinh gọn được đánh giá ở mức tốt, với điểm trung bình của các chỉ số đều trên 4. Điều này cho thấy, các doanh nghiệp đã đạt được những kết quả tích cực trong việc áp dụng sản xuất tinh gọn, mang lại những cải thiện đáng kể trong hoạt động sản xuất, kinh doanh.

Hình 6: Biểu đồ “Sản xuất tinh gọn”

|

Nguồn: Phân tích của tác giả (2024)

Số liệu (Hình 6) cho thấy: Tất cả các chỉ số SXTG1 đến SXTG6 đều có điểm trung bình trên 4, cho thấy việc áp dụng sản xuất tinh gọn đã mang lại hiệu quả rõ rệt trên tất cả các khía cạnh, từ năng suất, chất lượng, chi phí đến thời gian sản xuất, giảm thiểu lãng phí và nâng cao khả năng đáp ứng khách hàng; Các chỉ số có điểm trung bình cao nhất là SXTG1 (năng suất lao động) và SXTG5 (giảm thiểu lãng phí), cho thấy đây là những lợi ích nổi bật nhất mà sản xuất tinh gọn mang lại.

Như vậy, việc nâng cao năng suất lao động (SXTG1) giúp doanh nghiệp sản xuất nhiều hơn với cùng một lượng nguồn lực, từ đó nâng cao hiệu quả kinh doanh. Cải thiện chất lượng sản phẩm (SXTG2) giúp tăng sự hài lòng của khách hàng, xây dựng uy tín thương hiệu và mở rộng thị trường. Giảm thiểu chi phí sản xuất (SXTG3) giúp doanh nghiệp cạnh tranh về giá và nâng cao lợi nhuận. Rút ngắn thời gian sản xuất (SXTG4) giúp đáp ứng nhanh chóng nhu cầu của khách hàng và nâng cao khả năng cạnh tranh. Giảm thiểu lãng phí (SXTG5) giúp tiết kiệm nguồn lực và bảo vệ môi trường. Nâng cao khả năng đáp ứng nhu cầu khách hàng (SXTG6) giúp tăng sự hài lòng và giữ chân khách hàng.

Thực trạng áp dụng sản xuất tinh gọn cho thấy, các doanh nghiệp đã đạt được những kết quả đáng khích lệ, mang lại nhiều lợi ích thiết thực trong hoạt động sản xuất kinh doanh. Tuy nhiên, việc áp dụng sản xuất tinh gọn là một quá trình liên tục, đòi hỏi sự cam kết và nỗ lực không ngừng của toàn doanh nghiệp để đạt được hiệu quả cao nhất và phát triển bền vững.

KẾT LUẬN VÀ MỘT SỐ HÀM Ý

Nghiên cứu này đã phân tích 5 nhân tố then chốt ảnh hưởng đến việc áp dụng sản xuất tinh gọn (Lean) tại các doanh nghiệp công nghiệp phụ trợ, đặc biệt trong lĩnh vực nhựa đúc. Kết quả cho thấy, mặc dù các doanh nghiệp đã đạt được những kết quả ban đầu tích cực, như: cải thiện năng suất, chất lượng, giảm chi phí và thời gian sản xuất, song vẫn tồn tại một số hạn chế nhất định. Cụ thể, Cam kết lâu dài của lãnh đạo, Năng lực đội ngũ nhân sự và Ứng dụng công nghệ là những yếu tố cần được quan tâm và cải thiện.

Để nâng cao hiệu quả áp dụng sản xuất tinh gọn, nghiên cứu đề xuất một số giải pháp sau:

Thứ nhất, củng cố cam kết của lãnh đạo. Điều này có thể đạt được bằng cách: (1) Tăng cường truyền thông về lợi ích bền vững của sản xuất tinh gọn thông qua các hội thảo, chia sẻ kinh nghiệm thành công; (2) Xây dựng kế hoạch áp dụng bài bản, rõ ràng với mục tiêu, lộ trình cụ thể; và (3) Khuyến khích lãnh đạo trực tiếp tham gia vào quá trình cải tiến, từ đó tạo động lực và sự lan tỏa trong toàn doanh nghiệp.

Thứ hai, nâng cao năng lực đội ngũ nhân sự. Các doanh nghiệp cần chú trọng: Đầu tư bài bản vào đào tạo, trang bị kiến thức và kỹ năng về sản xuất tinh gọn cho nhân viên; Xây dựng môi trường làm việc cởi mở, khuyến khích sự chủ động, sáng tạo và trao quyền cho nhân viên tham gia cải tiến; và Thiết lập hệ thống khen thưởng, ghi nhận để động viên và thúc đẩy tinh thần cải tiến liên tục.

Thứ ba, đẩy mạnh ứng dụng công nghệ. Các doanh nghiệp cần đầu tư vào công nghệ thông tin và tự động hóa, xây dựng hệ thống quản lý sản xuất tích hợp; Nâng cao khả năng tiếp cận và ứng dụng công nghệ mới thông qua đào tạo, hợp tác với các đối tác công nghệ. Đồng thời, khuyến khích nghiên cứu, phát triển giải pháp công nghệ phù hợp với đặc thù ngành nhựa đúc.

Cuối cùng, tăng cường hợp tác với các bên liên quan. Doanh nghiệp cần chủ động hợp tác với khách hàng, nhà cung cấp, nghiên cứu đối thủ cạnh tranh để nắm bắt xu hướng thị trường, từ đó điều chỉnh chiến lược sản xuất phù hợp và xây dựng mối quan hệ hợp tác bền vững, dựa trên lợi ích chung và sự tin cậy lẫn nhau./.

Tài liệu tham khảo

1. Bhasin, S., and Burcher, P. (2006), Lean is viewed as a philosophy. Journal of Manufacturing Technology Management, 17(1), 56-72.

2. Bortolotti, T. B., and Danese, P. (2015), Successful Lean implementation: organizational culture and soft Lean practices, International Journal of Production Economics, 182-201, https://doi.org/10.1016/j.ijpe.2014.10.013.

3. Cua, K., McKone, K., and Schroeder, R. (2001), Relationships between the implementation of TQM, JIT and TPM and manufacturing performance. Journal of Operations Management, 19(6), 675-694.

4. Dehdasht, G., Ferwati, M. S., Zin, R. M., and Abidin, N. Z. (2020), A hybrid approach using entropy and topsis to select key drivers for a successful and sustainable lean construction implementation, Plos One, 15(2). https://doi.org/10.1371/journal.pone.0228746.

5. Duggan, J., Cormican, K., and McDermott, O. (2022), Lean implementation: analysis of individual-level factors in a biopharmaceutical organisation, International Journal of Lean Six Sigma, 14(2), 309-334. https://doi.org/10.1108/ijlss-10-2021-0184.

6. Emiliani, M. L. (2006), Origins of Lean management in America: The role of Connecticut businesses, Journal of Management History, 12(2), 167-184.

7. Ferrer, M., Calvo, E., and Santa, R. (2022), The key success factors to adopting lean practices: the case of south american manufacturing firms, The TQM Journal, 35(7), 2068-2091, https://doi.org/10.1108/tqm-06-2022-0202.

8. Rinehart, J., Huxley, C., and Robertson, D. (1997), Just Another Car Factory?: Lean Production and Its Discontents, Ithaca, NY: Cornell University Press, https://doi.org/10.7591/9781501729690.

9. Shah, R., and Ward, P. T. (2003), Lean manufacturing: context, practice bundles, and performance, Journal of Operations Management, 21(2), 129-149.

10. Shah, R., and Ward, P. T. (2007), Defining and developing measures of lean production, Journal of Operations Management, 25(4), 785-805.

11. Tortorella, G. L., and Fettermann, D. (2018), Implementation of Industry 4.0 and Lean production in Brazilian manufacturing companies, International journal of production research, 56(8), 2975-2987.

12. Vuong, Q. H., Nguyen, M. H. (2024). Better Economics for the Earth: A Lesson from Quantum and Information Theories. AISDL.

13. Wood, S. J., Stride, C. B., Wall, T. D., and Clegg, C. W. (2004), Revisiting the use and effectiveness of modern management practices, Human Factors and Ergonomics, 14(4), 413-430.

| Ngày nhận bài: 24/10/2024; Ngày phản biện: 02/11/2024; Ngày duyệt đăng: 20/11/2024 |