PGS, TS. Trần Thị Bích Ngọc – Trường Kinh tế, Đại học Bách khoa Hà Nội

PGS, TS. Đào Thanh Bình – Trường Kinh tế, Đại học Bách khoa Hà Nội

Nguyễn Hồng Dương – Cao học viên Trường Kinh tế, Đại học Bách khoa Hà Nội

Tác giả liên hệ: Đào Thanh Bình. Email: binh.daothanh@hust.edu.vn

Tóm tắt

Bài viết nghiên cứu đặc điểm của doanh nghiệp (DN) may Việt Nam hiện nay, bao gồm các đặc điểm về quy mô, khả năng tài chính và công nghệ, năng lực sản xuất, sự phụ thuộc vào các đối tác bên ngoài. Từ đó, nhóm tác giả phân tích ảnh hưởng của những yếu tố trên đến lựa chọn hình thức sản xuất chủ yếu tại các DN may Việt Nam. Nhóm tác giả cũng giới thiệu nội dung thực hiện 3P dưới sự tác động của phương thức sản xuất chính trong các DN may Việt Nam, trên cơ sở đó đưa ra các khuyến nghị hoàn thiện 3P trong các DN may.

Từ khóa: ngành may, chuẩn bị sản xuất, gia công, CMT, sản phẩm

Summary

The article studies the characteristics of Vietnamese garment enterprises currently, including scale, financial and technological capabilities, production capacity, and dependence on external partners. From there, the authors analyze the impact of the above factors on the choice of the main production form in Vietnamese garment enterprises. The authors also introduce the content of implementing 3P under the effect of the key production method in Vietnamese garment enterprises and, on that basis, propose recommendations to improve 3P in garment enterprises.

Keywords: garment industry, production preparation, processing, CMT, product

GIỚI THIỆU

Dệt may là một trong những ngành công nghiệp quan trọng của Việt Nam. Trong thời gian qua, kim ngạch xuất khẩu ngành may Việt Nam liên tục tăng, năm 2022 đạt 37,6 tỷ USD, tăng 14,7% so với năm 2021, đạt 10,12% của tổng kim ngạch xuất khẩu toàn quốc (Bộ Công Thương, 2022). Năm 2023, nếu so sánh về kim ngạch xuất khẩu hàng may mặc và cả tỷ trọng kim ngạch xuất khẩu hàng may mặc trên tổng kim ngạch xuất – nhập khẩu của thế giới, thì Việt Nam đều xếp thứ 4, sau Trung Quốc, các nước khối EU, Bangladesh (Bảng 1). Ngành may đóng góp đáng kể vào GDP, tạo công ăn việc làm cho 1,49 triệu lao động (Tổng cục Thống kê, 2023).

Bảng 1: Trị giá và tỷ trọng 10 nhà xuất khẩu quần áo lớn nhất thế giới năm 2023 (sai lệch không đáng kể so với số liệu lưu trữ hải quan Việt Nam)

|

Xếp loại năm 2023 |

Nước |

Giá trị (Tỷ USD) |

Tỷ trọng trong xuất khẩu trang phục thế giới (%) |

Thay đổi hàng năm (± %/năm) |

||||||

|

2023 |

2000 |

2005 |

2010 |

2023 |

2010-23 |

2021 |

2022 |

2023 |

||

|

1 |

Trung Quốc (1) |

165 |

18,2 |

26,6 |

36,6 |

31,6 |

2 |

24 |

4 |

-10 |

|

2 |

EU |

162 |

26,4 |

29,3 |

26,9 |

31,1 |

4 |

20 |

4 |

3 |

|

3 |

Bangladesh (2) |

38 |

2,6 |

2,5 |

4,2 |

7,4 |

8 |

30 |

28 |

-16 |

|

4 |

Việt Nam |

31 |

0,9 |

1,7 |

2,9 |

6,0 |

9 |

9 |

15 |

-12 |

|

5 |

Thổ Nhĩ Kỳ |

19 |

3,3 |

4,2 |

3,6 |

3,6 |

3 |

22 |

6 |

-6 |

|

6 |

Ấn Độ |

15 |

3,0 |

3,1 |

3,2 |

3,0 |

2 |

24 |

9 |

-13 |

|

7 |

Indonesia |

8 |

2,4 |

1,8 |

1,9 |

1,6 |

2 |

24 |

8 |

-17 |

|

8 |

Campuchia |

8 |

0,5 |

0,8 |

0,9 |

1,5 |

8 |

8 |

12 |

-13 |

|

9 |

Hoa Kỳ |

7 |

4,4 |

1,8 |

1,3 |

1,4 |

3 |

27 |

17 |

0 |

|

10 |

Hong Kong |

7 |

… |

… |

… |

… |

-10 |

4 |

-20 |

-4 |

Chú thích: (1) bao gồm các chuyến hàng qua các khu chế biến; (2) ước tính

Nguồn: WTO (2024)

Ngành may Việt Nam có một số đặc điểm sau: (i) là ngành thâm dụng lao động; (ii) các DN chủ yếu sản xuất theo hình thức gia công do hạn chế về quy mô, năng lực tài chính, công nghệ và sự phụ thuộc vào đơn hàng và các nhà cung cấp nước ngoài; (iii) là ngành có tính thời vụ; tốc độ thay đổi mẫu mã, sản phẩm (SP) rất nhanh theo nhu cầu của thị trường bên ngoài. Các đặc điểm nêu trên đã khiến phần lớn các DN may Việt Nam chủ yếu tham gia vào phương thức sản xuất CMT (Cut – Make -Trim) theo các hợp đồng gia công. Theo đánh giá của IDS (2013), trong trường hợp gia công, các nhà sản xuất Việt Nam chỉ có thể kiếm được khoảng 20% giá ròng, phần còn lại thuộc về các trung gian.

Do đó, để nâng cao sức cạnh tranh cho các SP và các DN may, cần đảm bảo công tác chuẩn bị sản xuất phải linh hoạt, đáp ứng yêu cầu của các đơn hàng và thị trường, nhưng đồng thời giúp tối ưu hóa quy trình chuẩn bị sản xuất để tối thiểu hóa chi phí. Mục tiêu bài báo nhằm tăng cường nhận thức về lý thuyết chuẩn bị sản xuất cho các DN nói chung và trong ngành may tại Việt Nam nói riêng, nhấn mạnh đến sự cần thiết tham gia của các bên liên quan để hoàn thiện công tác chuẩn bị sản xuất và nâng cao sức cạnh tranh cho các DN may trong thời gian tới.

TỔNG QUAN VỀ CHUẨN BỊ SẢN XUẤT

Quy trình chuẩn bị sản xuất (Production Preparation Process), gọi tắt là 3P, là một quy trình theo sự kiện được sử dụng để tiêu chuẩn hóa công việc, SP, công cụ, thiết bị và các bộ phận hậu cần trước khi bắt đầu sản xuất. 3P có thể dùng trong trường hợp: giới thiệu SP mới, nhà máy mới, thay đổi nhu cầu, thay đổi thiết kế (Baraldi và Kaminski, 2008). Nó cũng được hiểu như một quy trình theo các công việc để phát triển SP mới, đồng thời với hoạt động (quy trình) sẽ tạo ra SP đó, bởi những người sẽ tương tác với nó (Allan và Jim, 2017). 3P là giai đoạn đầu tiên và mang tính bắt buộc trước khi bắt đầu đưa SP mới vào sản xuất (Meliushin Gurina, 2018).

Những khái niệm trên xem xét 3P là tập hợp công việc chuẩn bị các điều kiện cần thiết để sản xuất một loại SP nhất định tại một dây chuyền, một xưởng, hoặc một nhà máy, gọi chung là một trung tâm sản xuất để thực hiện được các kế hoạch sản xuất hoặc kế hoạch giao hàng đã xác định từ trước đó. Trong đó, việc thực hiện kế hoạch sản xuất hoặc kế hoạch giao hàng đã đề ra được hiểu là sự đáp ứng hoặc vượt trội các mục tiêu về thời gian, chất lượng và chi phí sản xuất đã xác định trong kế hoạch. 3P bao gồm các công việc như: tổ chức quá trình chuẩn bị, thực hiện chuẩn bị nguyên vật liệu, máy móc, thiết bị, công cụ, dụng cụ sản xuất, các tài liệu hướng dẫn sản xuất, đào tạo kỹ năng cần thiết cho công nhân để phù hợp với kế hoạch sản xuất hoặc kế hoạch giao hàng đã đề ra…

Theo Allan C. (2012), 3P cung cấp một khuôn khổ hợp tác và đồng thời để liên kết với thiết kế SP và thiết kế quy trình nhằm khuyến khích sự hợp tác sớm giữa tất cả các bên liên quan chính trong quá trình thiết kế. Đây là khái niệm mở rộng của 3P nhằm kết nối các công việc chuẩn bị các yếu tố đầu vào cho sản xuất với các giai đoạn sớm hơn là thiết kế. Tác giả này còn so sánh 3P với quá trình sản xuất tinh gọn (Lean) và cho rằng, 3P cũng cần sử dụng tất cả các công cụ của Lean và với sự kết nối tất cả các giai đoạn trong vòng đời SP, khuyến khích sự đổi mới và cộng tác với tất cả các bên liên quan chính từ rất sớm, bao gồm thiết kế, phát triển SP để đạt mục tiêu giảm tổng chi phí cho cả vòng đời SP đó. Theo Allan C. (2012), 3P còn được gọi là quy trình thiết kế tinh gọn.

3P cũng là chuẩn bị các hệ thống sản xuất với tất cả các thành phần như con người, các tài sản khác như: máy móc, thiết bị, các phần mềm… và sự tương tác giữa chúng để đạt được mục tiêu về thời gian, các tiêu chuẩn chất lượng của SP thiết kế, số lượng SP và chi phí mong muốn (Bresko, 2009).

Những nội dung cơ bản của 3P nếu nhìn theo các giai đoạn từ thiết kế SP đến chế tạo thì sẽ bao gồm: nghiên cứu và thiết kế SP, thiết kế quy trình công nghệ, chuẩn bị các điều kiện đầu vào cần thiết cho quá trình sản xuất để thực hiện được đơn hàng hoặc kế hoạch sản xuất đã đề ra. Trong các nội dung này, những nội dung ở những giai đoạn đầu như: nghiên cứu và phát triển SP, thiết kế quy trình công nghệ chứa nhiều hàm lượng chất xám nhất nên tạo giá trị gia tăng cao cho quá trình sản xuất. Nếu các DN chỉ nhận thức 3P là chuẩn bị các yếu tố đầu vào cho sản xuất, thì đã bỏ lỡ tiềm năng thu lợi nhuận cao hơn trong khâu có nhiều hàm lượng chất xám trong chuỗi giá trị. Theo các khía cạnh của quá trình chuẩn bị, nội dung 3P có thể bao gồm: chuẩn bị tổ chức, chuẩn bị kinh tế, chuẩn bị kỹ thuật – công nghệ, chuẩn bị nguyên vật liệu, chuẩn bị môi trường, chuẩn bị tâm lý…

Do phần lớn các DN may Việt Nam có quy mô nhỏ và vừa, lại sản xuất theo phương thức gia công là chủ yếu, nên các DN chưa thực sự nhận thức đầy đủ về tầm quan trọng của 3P như một công cụ quan trọng của quản trị giúp nâng cao lợi nhuận và sức cạnh tranh trên thị trường. Ngoài ra, hiện các nghiên cứu về lý thuyết và thực tiễn liên quan đến 3P nói chung và cho ngành may tại Việt Nam nói riêng còn rất hạn chế.

PHƯƠNG PHÁP VÀ TÀI LIỆU NGHIÊN CỨU

Trong nghiên cứu này, phương pháp thu thập dữ liệu thứ cấp được sử dụng để phân tích, so sánh và đánh giá dữ liệu được sử dụng nhằm làm rõ các vấn đề nghiên cứu nêu trên và từ đó đưa ra thảo luận cùng các khuyến nghị có liên quan. Dữ liệu thứ cấp được thu thập từ Tổng cục Thống kê, Tổng cục Hải quan, Hiệp hội Dệt may Việt Nam, các tổ chức quốc tế, cũng như các nghiên cứu liên quan ở trong và ngoài nước.

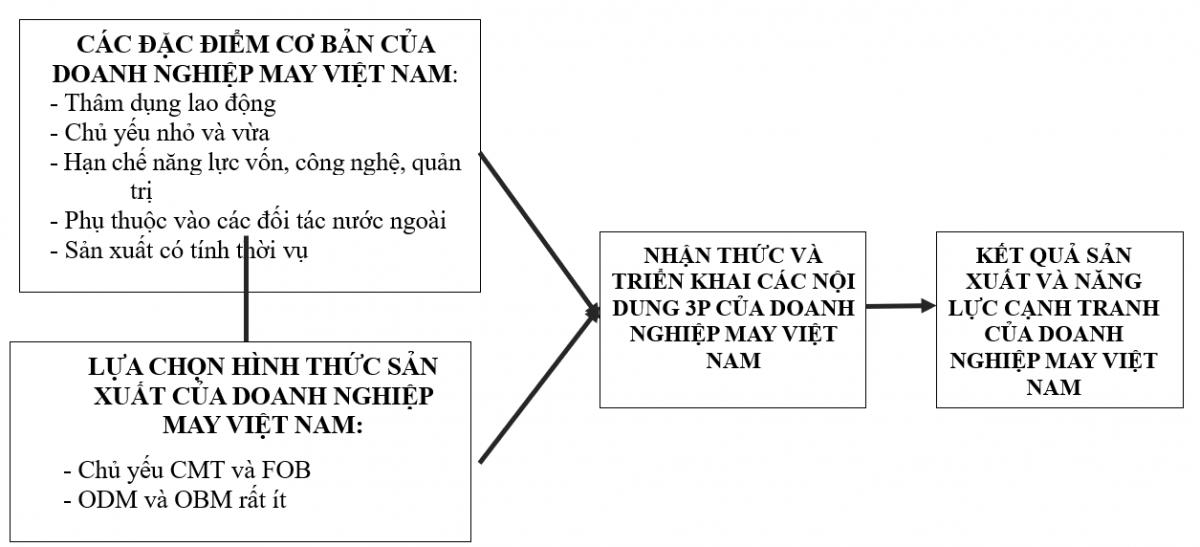

Nghiên cứu dựa trên các giả định: có mối liên hệ giữa đặc điểm của các DN may tới lựa chọn phương thức sản xuất và đến lượt mình, phương thức sản xuất lại ảnh hưởng tới nhận thức và triển khai thực tiễn 3P tại các DN, từ đó ảnh hưởng tới kết quả sản xuất, kinh doanh và năng lực cạnh tranh của các DN. Các giả định này có thể minh họa theo mô hình ở Hình 1.

Hình 1: Mô hình nghiên cứu

|

Nguồn: Nhóm tác giả đề xuất

KẾT QUẢ NGHIÊN CỨU

Các đặc điểm của DN may Việt Nam

Dệt may nói chung và ngành may nói riêng là ngành sản xuất thâm dụng lao động. Theo số liệu của Tổng cục Thống kê, tính đến ngày 31/12/2022, Việt Nam có 9.626 DN sản xuất trang phục đang hoạt động, tạo việc làm cho gần 1,5 triệu lao động, chiếm 20% tổng số lao động trong ngành công nghiệp chế biến chế tạo và chiếm 9,7% tổng số lao động toàn quốc. SP của sản xuất trang phục chủ yếu xuất khẩu sang các thị trường lớn như: Hoa Kỳ, EU, Nhật Bản và Hàn Quốc.

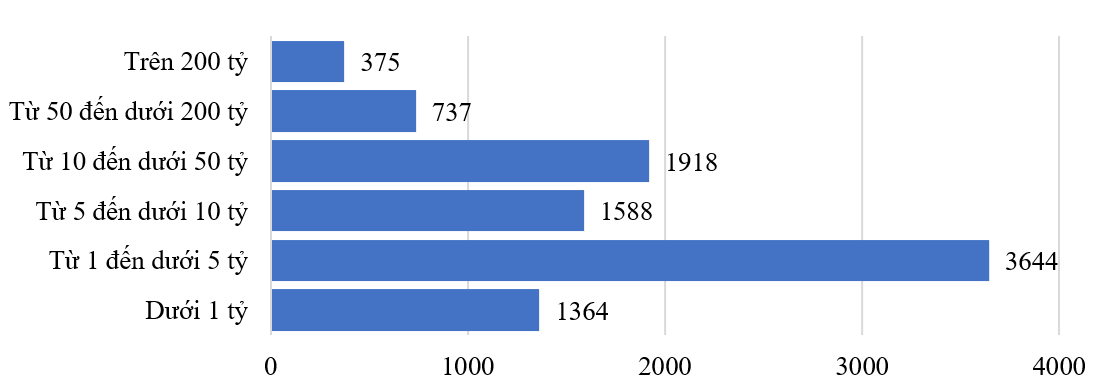

Nếu phân loại DN theo số lượng lao động, trong 9.626 DN sản xuất trang phục đang hoạt động, DN có số lao động không quá 200 người (thuộc nhóm các DN nhỏ và vừa theo , ngày 26/8/2021 của Chính phủ quy định chi tiết và hướng dẫn thi hành một số điều của Luật Hỗ trợ DN nhỏ và vừa) là 8.425, chiếm 87,5% tống số DN ngành (Hình 2).

Hình 2: Quy mô DN ngành may

Đơn vị: Doanh nghiệp

|

Nguồn: Tổng cục Thống kê (2024)

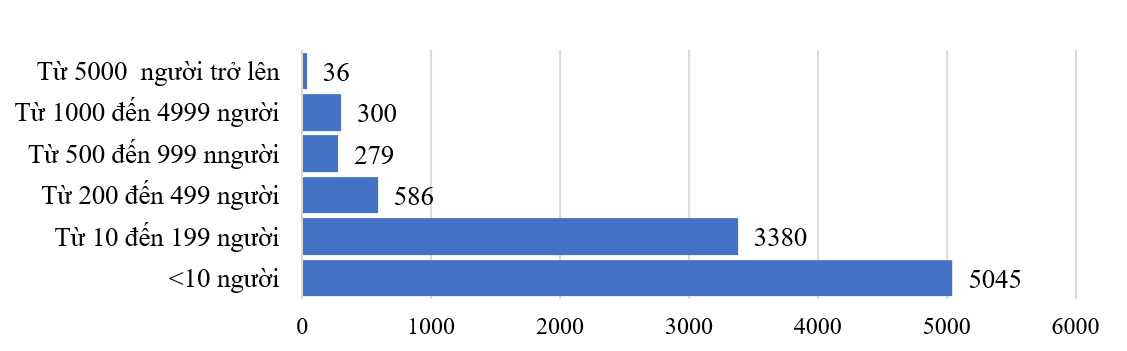

Phân theo quy mô về nguồn vốn, đến ngày 31/12/ 2022, số DN may mặc đang hoạt động có tổng vốn không vượt quá 50 tỷ VND (thuộc nhóm các nhỏ và siêu nhỏ theo Nghị định số 80/2021/NĐ-CP) là 8.514 DN, chiếm 88,44% của tổng số DN (Hình 3).

Sự phụ thuộc của các DN may Việt Nam vào các đối tác bên ngoài thể hiện ở các khía cạnh sau: (i) Đơn hàng từ đối tác và nguồn cung vật tư nguyên liệu sản xuất từ chuỗi cung ứng nước ngoài; (ii) Sự cạnh tranh với các DN có vốn nước ngoài.

Hình 3: Số DN sản xuất trang phục của Việt Nam phân theo tổng nguồn vốn

Đơn vị: Doanh nghiệp

|

Nguồn: Tổng cục Thống kê (2024)

Theo Nguyen T. X. Hoa và cộng sự (2024), mô hình tăng trưởng kinh tế Việt Nam nói chung dựa vào xuất khẩu (export-led growth) phụ thuộc vào biến động của thị trường bên ngoài, có nghĩa là những thay đổi trên thế giới và các thị trường tiêu thụ SP tác động tới xuất khẩu hàng hóa. Điều này có thể thấy rõ trong giai đoạn Covid-19 và suy thoái kinh tế do ảnh hưởng của địa chính trị thế giới, các DN may Việt Nam gặp rất nhiều khó khăn về đơn hàng và giảm sút doanh thu xuất khẩu và có những năm tăng trưởng âm về giá trị xuất khẩu như năm 2020 và 2023 (Bảng 2).

Bảng 2: Quy mô xuất khẩu và tăng trưởng ngành dệt – may giai đoạn 2019-2023

|

|

2019 |

2020 |

2021 |

2022 |

2023 |

|||||

|

|

Quy mô |

Tăng trưởng (%) |

Quy mô |

Tăng trưởng (%) |

Quy mô |

Tăng trưởng (%) |

Quy mô |

Tăng trưởng (%) |

Quy mô |

Tăng trưởng (%) |

|

Giá trị xuất khẩu trang phục (tỷ USD) |

32,832 |

7,7 |

29,810 |

– 9,2 |

32,750 |

9,9 |

37,603 |

14,9 |

33,321 |

– 11,4 |

Nguồn: Tổng hợp từ số liệu của Tổng cục Hải quan

Đối với sự phụ thuộc về đơn hàng, theo VIRAC (2022), các DN dệt may gặp khó khăn từ quý IV năm 2022 đến những tháng đầu năm 2023 do lạm phát, suy thoái kinh tế và lượng hàng tồn kho của khách hàng cao. Lượng đơn hàng trong quý IV/2022 thấp hơn 25%-50% so với quý II/2022, tương đương với doanh thu giảm 15%-20% so với cùng kỳ năm 2021; các đơn hàng manh mún với số lượng hàng đặt mỗi đơn hàng thấp.

Đối với sự phụ thuộc vào chuỗi cung ứng nước ngoài, theo số liệu thống kê của Tổng cục Hải quan (2024), chỉ riêng năm 2023, tổng giá trị nhập khẩu ngành dệt may (không tính giá trị các phụ kiện như: cúc áo, chỉ, đệm lót…) là trên 18 tỷ USD, trong đó bông các loại 2,8 tỷ USD, sơ và sợi dệt 2,2 tỷ USD, vải các loại 13 tỷ USD. Các công ty đặt hàng trang phục nước ngoài thường chỉ định hoặc cung cấp luôn loại vải, các phụ kiện cho SP mà họ cần khi đặt hàng.

Đối với sự cạnh tranh của các DN có vốn đầu tư nước ngoài (Foreign Invessted Enterpises – FIEs): tuy rằng 3.500 FIEs dệt may chỉ chiếm 36,4% tổng số DN may mặc (Thế Hải, 2024), nhưng đóng góp 57%-63% tổng trị giá xuất khẩu của ngành trong suốt 10 năm 2014-2023, theo tổng hợp của nhóm tác giả.

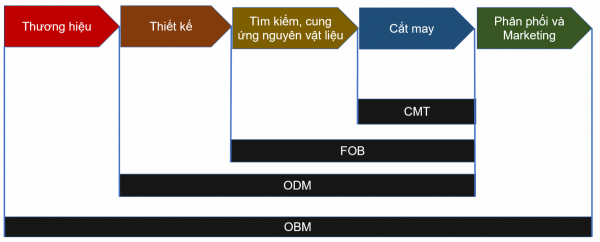

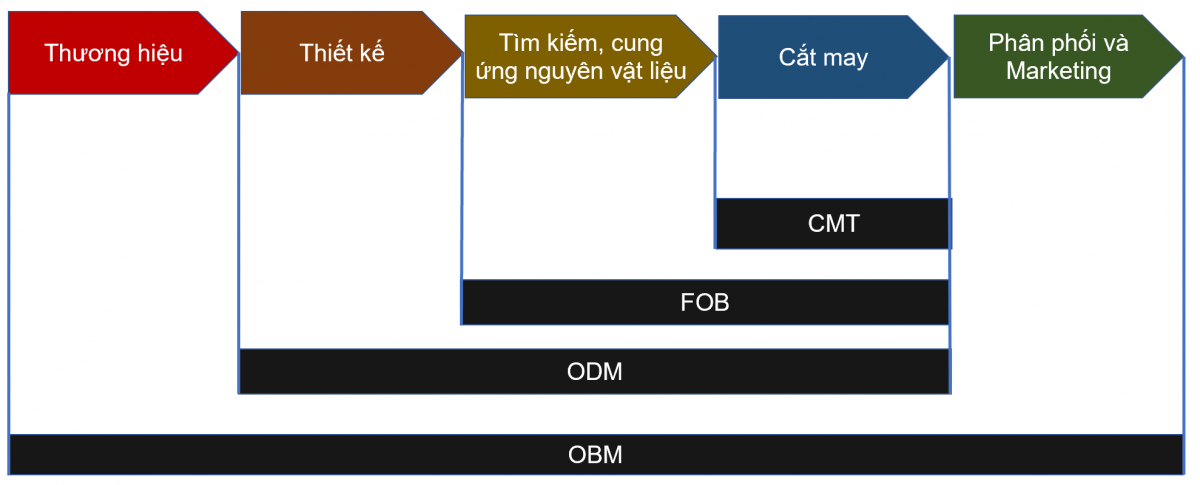

Những đặc điểm của các DN may Việt Nam nói trên đã khiến đa số sản xuất theo hình thức CMT (Hình 4) với biên độ lợi nhuận ròng chỉ từ 1%-3% (Duy Quang, 2023).

Hình 4: Các phương thức sản xuất hàng may mặc

|

Nguồn: Bùi Văn Tốt, 2014

Hiện nay, 65% DN may sản xuất theo hình thức CMT, chỉ 25% theo hình thức OEM/FOB (Duy Quang, 2023). Còn lại là các hình thức ODM và OBM, trong đó OBM là rất ít. Trước năm 2018, hình thức CTM chiếm 76%, hình thức FOB chiếm khoảng 21%, hình thức ODM góp 3% trong tổng giá trị xuất khẩu. Hình thức FOB lại có hai mức, trong đó mức 1 là việc mua sắm nguyên phụ liệu từ nhóm các nhà cung cấp được chỉ định bởi khách hàng, còn mức 2 là việc mua sắm nguyên phụ liệu được tự chủ hoàn toàn để thực hiện đơn hàng (Nhung và Thuy, 2018). Như vậy, 87,5% số lượng DN may có quy mô nhỏ và vừa theo số lượng lao động và 88,44% số lượng DN may có khả năng tài chính thấp thuộc nhóm nhỏ và siêu nhỏ, lại sản xuất chủ yếu theo hình thức gia công CMT và FOB mức độ 1, nên nhận thức của đa số DN này về 3P và thực các nội dung của nó có sự khác biệt khá xa so với các DN sản xuất theo hình thức khác. Với hình thức OBM, nội dung 3P là đầy đủ nhất, tham gia vào chuẩn bị cho các khâu từ nghiên cứu thiết kế thương hiệu, thiết kế SP và quy trình công nghệ cho đến sản xuất. Còn trong hình thức ODM, thì nội dung 3P đã khuyết thiếu sự chuẩn bị cho giai đoạn đầu tiên là thiết kế thương hiệu. Với hình thức CMT và FOB, nội dung 3P chỉ còn thu hẹp trong chuẩn bị cho khâu sản xuất, bỏ qua các khâu thiết kế thương hiệu, thiết kế SP – mà đây là lại các khâu có hàm lượng chất xám cao và tạo giá trị gia tăng cao trong chuỗi giá trị SP. Sự khác biệt về 3P giữa các hình thức CMT và FOB là FOB có thêm hoạt động mua sắm nguyên phụ liệu đầu vào, còn CMT thì không.

Các nội dung của quy trình chuẩn bị sản xuất trong DN may gia công

Theo Baclashov (2009), nội dung 3P có thể được phân thành nhiều hợp phần về chuẩn bị như: tổ chức, thiết kế, công nghệ, kinh tế, nguyên vật liệu, tâm lý, môi trường cho công nghệ mới, SP mới. Do đa số các DN may Việt Nam hiện nay là gia công theo đơn đặt hàng, nên nhóm tác giả tập trung giới thiệu nội dung 3P trong các DN loại này, cụ thể:

Chuẩn bị tổ chức bao gồm: xác định các mục tiêu; danh mục các công việc cần làm, trong đó quy định rõ nhiệm vụ cụ thể cho mỗi cá nhân và mỗi bộ phận liên quan trong suốt 3P, xây dựng và hoàn thiện kết cấu sản xuất, đảm bảo tổ chức lao động hợp lý và đưa ra các điều kiện cần thiết để hoàn thành mục tiêu chung của công tác 3P. Chuẩn bị tổ chức sẽ bao gồm lên kế hoạch cho sự tham gia vào 3P của tất cả các bộ phận có chức năng liên quan, ví dụ như:

– Bộ phận quản lý đơn hàng: Cung cấp đầy đủ thông tin về tài liệu kỹ thuật và giao tiếp với các bộ phận khác về yêu cầu của khách hàng, làm việc với bộ phận mua hàng để đặt mua vải, nguyên vật liệu (với các đơn hàng sản xuất theo hình thức FOB), theo sát đơn hàng từ khâu nhận đơn cho đến khâu xuất hàng cho khách.

– Bộ phận mua hàng: Tìm kiếm trên thị trường trong và ngoài nước các nguyên phụ liệu theo đơn hàng, ký kết hợp đồng mua bán và làm việc cùng bộ phận shipping để tổ chức vận chuyển nguyên phụ liệu về nhà máy theo đúng kế hoạch.

– Bộ phận shipping: Nhận thông tin từ bộ phận mua hàng để chuẩn bị tìm kiếm các hãng tàu và lên kế hoạch vận chuyển (với các đơn hàng FOB).

– Bộ phận phát triển mẫu: May mẫu, duyệt mẫu với khách hàng, làm sơ đồ/rập, cung cấp phương pháp may, thời gian chuẩn nguyên công (Standard Allowance Minutes – SAM), định mức nguyên phụ liệu của đơn hàng mới; cung cấp thông tin về sơ đồ và phương pháp may của đơn hàng mới (bao gồm cả yêu cầu kỹ thuật, tiêu chuẩn chất lượng).

– Bộ phận kế hoạch sản xuất: Cung cấp thông tin khách hàng, số lượng, ngày giao hàng; xác định thời gian đưa vào sản xuất, phối hợp cùng các bộ phận khác theo dõi tiến độ chuẩn bị về nguyên vật liệu; cung cấp thông tin về đơn hàng mới sắp đưa vào sản xuất (số lượng, ngày xuất, định mức của nguyên phụ liệu), giá thành kế hoạch.

– Bộ phận kỹ thuật sản xuất: Nghiên cứu và đưa ra phương pháp may của đơn hàng, đào tạo bổ sung, theo dõi kết quả đơn hàng.

– Bộ phận công nghệ: Chuẩn bị các tài liệu hướng dẫn công nghệ cho sản xuất, chuẩn bị máy móc, ke cữ, gá, các công cụ, dụng cụ cần thiết khác cho quá trình sản xuất, thiết kế chuyền sản xuất (Layout).

– Bộ phận quản lý chất lượng: Cung cấp thông tin về các tiêu chuẩn chất lượng cần tuân thủ, tham gia vào kiểm soát chất lượng SP mẫu đến khâu sản xuất thử, tham gia đào tạo công nhân, cung cấp các tài liệu sử dụng cho kiểm soát chất lượng trong quá trình sản xuất…

– Bộ phận kho: Nhận thông tin nhập nguyên phụ liệu theo kế hoạch từ bộ phận mua hàng và shipping với các đơn hàng FOB hoặc thông tin từ khách hàng với các đơn hàng CMT, cung cấp các thông tin về số lượng và tình trạng tồn kho nguyên phụ liệu và cung cấp chúng vào thời điểm nhất định trước ngày sản xuất.

– Bộ phận nhân sự: Thực hiện tuyển dụng, đào tạo nhân sự theo đơn hàng mới tại các phân xưởng may, cắt khi cần thiết, phân công, bố trí lao động cho tất cả các vị trí sản xuất…

– Phân xưởng cắt: Chuẩn bị các bán thành phẩm cắt cho đơn hàng mới.

– Bộ phận công nghệ thông tin: Chuẩn bị tổ chức trao đổi thông tin liên tục trong quá trình thực hiện các hoạt động tổ chức sản xuất như chuẩn bị các mã thông tin cho các chi tiết, SP, nguyên vật liệu, máy móc thiết bị và phần mềm…, phân quyền tiếp cận thông tin trong tổ chức và xử lý dữ liệu trong suốt quá trình chuẩn bị sản xuất.

– Bộ phận tài chính – kế toán: Tham gia chuẩn bị kế hoạch tài chính cho hoạt động của các bộ phận khác trong 3P như bộ phận mua hàng, shipping, công nghệ…

Cần lưu ý rằng, trong các nhà máy may khác nhau, thì các bộ phận trên có thể gộp lại và có tên gọi khác nhau, ví dụ có nhà máy gộp hai bộ phận kỹ thuật và công nghệ vào làm một và gọi là bộ phận hay phòng kỹ nghệ (Engineering) hoặc kỹ thuật công nghiệp (Industrial Engineering).

Sự phức tạp và thời gian cũng như các chi phí thực hiện tổ chức 3P phụ thuộc vào mức độ khó hay tính mới của SP mới. Trong các DN con của tập đoàn đa quốc gia, với các đơn hàng khó, nhân sự tham gia tổ chức 3P còn được điều chuyển từ DN mẹ hoặc các DN khác trong cùng tập đoàn, nơi có kinh nghiệm hơn về đơn hàng tương tự để hỗ trợ cho DN con đó hoàn thành các mục tiêu 3P.

Việc tổ chức các hoạt động 3P phụ thuộc vào phương pháp tổ chức thời gian đưa SP đang chuẩn bị (có thể gọi là SP mới để phân biệt với SP đang sản xuất) vào sản xuất thực tế. Có 4 phương pháp đưa SP mới vào sản xuất như sau:

(i) Nối tiếp: SP mới sẽ bắt đầu sản xuất sau khi SP đang sản xuất (đang chạy) ngừng để tổ chức và hoàn tất quá trình chuẩn bị sản xuất đưa SP mới vào sản xuất. Phương pháp này có thể làm giảm năng suất chung do có thời gian gián đoạn trong hệ thống sản xuất.

(ii) Song song: SP mới sẽ được sản xuất đồng thời với SP đang sản xuất bằng cách sử dụng khu vực sản xuất nhàn rỗi. Ưu điểm của phương pháp này là sản xuất SP mới không làm ảnh hưởng đến sản xuất các SP đang sản xuất. Nhược điểm của phương pháp này là làm tăng cao nhu cầu về số lượng máy móc thiết bị, dẫn đến tăng đầu tư vốn vào tài sản cố định, tăng nỗ lực của các chuyên gia trong vận hành đồng thời cả 2 quá trình sản xuất cả mới và cũ.

(iii) Kết hợp đồng thời: SP mới sẽ được bắt đầu sản xuất ngay khi vừa kết thúc sản xuất SP đang chạy mà không phải dừng máy móc, thiết bị để chuẩn bị cho sản xuất SP mới này. Một số công việc của 3P cho SP mới được tiến hành song song với việc đưa nó vào sản xuất bằng cách phối hợp công việc giữa các nhà sản xuất và các nhà thiết kế công nghệ. Cách làm này cho phép lắp đặt các máy móc, thiết bị công nghệ cho sản xuất SP mới trong khi các SP đang sản xuất (đang chạy) chưa dừng hẳn nhằm giảm thời gian chuyển đổi sản xuất sang SP mới, đồng thời tối ưu hóa quy trình sản xuất.

(iv) Tổng hợp: Giảm dần sản xuất SP đang sản xuất (đang chạy) và tăng dần sản xuất SP mới mà không dừng máy móc, thiết bị. Phương pháp này thường thấy trong sản xuất theo lô. Nhược điểm của phương pháp này là do sản xuất đồng thời các SP khác nhau, nên sẽ làm giảm năng suất lao động, giảm sản lượng sản xuất, gây khó khăn cho quản lý vận hành (Baclashov, 2009).

Việc lựa chọn phương pháp phù hợp phụ thuộc vào đặc điểm loại hình sản xuất và sự sẵn sàng của thiết bị, cơ sở vật chất sản xuất… Trong thực tiễn, có thể sử dụng đồng thời một số phương pháp nêu trên để chuyển đổi sản xuất sang SP mới (Rozdroznui, 2009).

Chuẩn bị thiết kế SP bao gồm các bước nghiên cứu mẫu, thiết kế mẫu, chế thử mẫu, nhảy mẫu, cắt mẫu cứng và giác sơ đồ.

Chuẩn bị công nghệ bao gồm xác định nhu cầu sử dụng các trang thiết bị, dụng cụ, thiết kế các dụng cụ phi tiêu chuẩn, tính toán về nhu cầu công suất, định mức nguyên vật liệu, xác định thứ tự thực hiện các công đoạn, định mức thời gian chế tạo SP, ban hành các tài liệu hướng dẫn sản xuất.

Chuẩn bị kinh tế bao gồm tính toán các chỉ tiêu kế hoạch như: giá thành SP, năng suất lao động và hiệu quả sản xuất từ các dữ liệu về thời gian sản xuất, chi phí nguyên vật liệu, lương, nhiên liệu, thiết bị cho sản xuất…

Chuẩn bị nguyên vật liệu cho sản xuất: Nhận nguyên vật liệu cho đơn hàng từ khách hàng với đơn hàng CMT cho đến mua sắm và vận chuyển về tới DN với đơn hàng FOB, lưu kho, bảo quản, cấp phát theo tiến độ kế hoạch sản xuất…

Chuẩn bị tâm lý: Chuẩn bị tốt hơn các điều kiện làm việc và nghỉ ngơi cho người lao động trong sản xuất SPM, tăng độ an toàn cho môi trường làm việc, tăng tính hấp dẫn với lao động như: thay đổi thời gian làm việc linh hoạt, thay đổi tốc độ hoạt động của chuyền trong một ca làm việc, tăng thêm chế độ dinh dưỡng cho người lao động trong ca sản xuất…

Chuẩn bị môi trường bao gồm việc đảm bảo an toàn môi trường trong 3 giai đoạn: sản xuất, sử dụng và tái chế. Để đạt được mục tiêu này, cần chuẩn bị các quy định về các thành phần và chất thải có hại, dự báo sự khếch tán của chúng, tuân thủ quy định công nghệ cho thiết bị và giám sát tác động của môi trường sản xuất.

THẢO LUẬN VÀ KHUYẾN NGHỊ

Như vậy, các đặc điểm của đa số DN may Việt Nam như thâm dụng lao động, quy mô nhỏ, vốn không lớn đã được chứng minh qua các số liệu thống kê. Sự phụ thuộc vào thị trường nước ngoài về đơn hàng, nguyên phụ liệu và cả áp lực cạnh tranh với các DN có vốn đầu tư nước ngoài làm gia tăng thêm khó khăn trong tình trạng sụt giảm đơn hàng nước ngoài và tình hình xuất khẩu. Có tới 65%, tức là trên 6.200 DN may mặc hoạt động gia công theo hình thức CMT (Duy Quang, 2023) và do đó lợi nhuận thu được rất ít. Ngoài ra, sản xuất may mang tính thời vụ, lại gia công theo hình thức CMT dẫn tới yêu cầu về công tác 3P phải linh hoạt để đảm bảo thực hiện được các đơn hàng theo các kế hoạch đã có, đồng thời giúp duy trì và nâng cao sức cạnh tranh cho SP và cho DN.

Để hoàn thiện công tác 3P trong các DN ngành may Việt Nam, cần thực hiện đồng bộ các giải pháp liên quan đến trách nhiệm của nhiều bên khác nhau, cụ thể:

Thứ nhất, đối với các DN, cần:

– Tăng cường nhận thức về tầm quan trọng và các nội dung cần thiết của 3P; có chế độ đãi ngộ để thu hút các sáng kiến cải tiến vào nâng cao chất lượng công tác 3P.

– Đẩy mạnh việc ứng dụng công nghệ số trong các hệ thống thông tin, máy móc thiết bị công nghệ, tạo điều kiện thuận lợi cho tự động hóa khâu thiết kế SP, công nghệ, đơn giản hóa và chính xác hóa các công việc tính toán, lưu trữ, chia sẻ, kiểm soát thực hiện các chỉ tiêu định mức trong thiết kế SP và quy trình công nghệ.

– Thường xuyên đo lường, đánh giá các hoạt động của 3P để tìm kiếm các tiềm năng có thể cải thiện và nâng cao hiệu quả 3P với việc ứng dụng các phương pháp phân tích đánh giá như: phân tích giá trị (Value Analysis hoặc value engineering- VE), phương pháp 5W1H (phân tích theo các câu hỏi: What? Who? When? Where? Why? How?), các phương pháp kiểm soát chất lượng, phương pháp Kaizen…

– Các DN may nội địa có quy mô lớn cần tăng cường mở rộng các nội dung 3P đang thực hiện của họ và kết nối với chuẩn bị về thương hiệu (hay thiết kế và phát triển thương hiệu) cho SP mới để tiến lên trên chuỗi giá trị, không chỉ là các ODM, mà cần hướng tới OBM để thu được lợi nhuận cao hơn. Các DN nhỏ và vừa cần hướng đến mục tiêu mở rộng các hoạt động 3P đang làm hiện nay với sự kết nối tới các hoạt động nghiên cứu và phát triển SP, quy trình công nghệ để thay đổi vị thế từ các DN CMT, FOB thành các ODM.

Thứ hai, Hiệp hội Dệt may Việt Nam cần tích cực thúc đẩy các DN trong ngành nâng cao nhận thức về 3P và trao đổi kinh nghiệm lẫn nhau trong thực hiện 3P để không bị tụt hậu quá xa với các DN trong khu vực và trên thế giới do yếu kém chính từ khâu chuẩn bị này. Cần khuyến khích các DN trong cùng ngành hợp tác với nhau và với các cơ sở giáo dục đại học, nghiên cứu khoa học để nâng cao chất lượng và hiệu quả cho công tác 3P này.

Thứ ba, các cơ sở giáo dục đại học, các viện nghiên cứu cần đẩy mạnh nghiên cứu các nội dung trong 3P của DN thuộc các ngành kinh tế – kỹ thuật khác nhau, công bố nghiên cứu khoa học các cấp, các luận văn và luận án về chủ đề 3P, bởi đây sẽ là nguồn thông tin tham khảo có giá trị cho các DN; cần tăng cường kết nối với các DN nhằm hỗ trợ các dự án đổi mới công nghệ và SP, tạo động lực phát triển bền vững cho các DN và cả nền kinh tế nói chung (Vuong và Nguyen, 2024).

Thứ tư, các cơ quan quản lý nhà nước hữu quan cần ban hành và liên tục hoàn thiện các tiêu chuẩn quốc gia để hướng dẫn về tổ chức và quản lý thống nhất các tiêu chuẩn quốc gia cần thiết trong 3P như: tiêu chuẩn chất lượng SP, an toàn sản xuất, môi trường và cho người lao động với định hướng phù hợp với tiêu chuẩn cao trong khu vực và trên thế giới nhằm nâng cao sức cạnh tranh cho các SP mới. Ngoài ra, cần hoàn thiện các chính sách khuyến khích đổi mới sáng tạo để cộng đồng DN tăng cường hơn nữa vào khâu thiết kế, đổi mới SP và quy trình công nghệ nhằm kích hoạt những nội dung quan trọng nhất của 3P.

KẾT LUẬN

Bài nghiên cứu đã tổng hợp lý thuyết cơ bản về quy trình chuẩn bị sản xuất, nêu ra tầm quan trọng và các nội dung chính của nó với ngành may của Việt Nam. Nhóm tác giả cũng đưa ra những gợi ý giải pháp cho các bên liên quan để hoàn thiện quy trình chuẩn bị sản xuất trong các DN nói chung và DN may nói riêng. Hạn chế của nghiên cứu này là chủ yếu sử dụng tài liệu thứ cấp, chưa có đánh giá thực tế về quy trình chuẩn bị sản xuất tại các DN ngành may. Do đó, đây chính là hướng nghiên cứu cần đẩy mạnh trong thời gian tới nhằm nâng cao năng lực cạnh tranh cho các DN ngành này ngay từ giai đoạn chuẩn bị trước khi tiến hành sản xuất./.

Tài liệu tham khảo

1. Allan, C, Jim, E. (2017), Lean 3P Engaging People to Create Great Products and Operations, retrieved from https://www.ame.org/files/bos17_siemens.pdf.

2. Allan, C. (2012), The Lean 3P Advantage. A Practitioner’s Guide to Production Preperation Process, 1st Edition, Productivity Press, USA.

3. Baclashov (2009), Управление производством, Издательство «Питер», Санкт-Петербург, Россия.

4. Baraldi, E., Kaminski, P. (2008), Using the production preparation process as an advanced Lean Enterprise Methods tool, Conference: 2008 SAE Brasil Congress and Exhibit.

5. Bộ Công Thương (2022), Báo cáo xuất – nhập khẩu Việt Nam 2022.

6. Bresko, M. (2009), Production Preparation Process (3P): Lean Concepts for Project Planning, Iron and Steel Technology, 6, 35-43.

7. Bùi Văn Tốt (2014), Báo cáo ngành dêt may. FPT Security, truy cập từhttps://chienluocsong.com/wp-content/uploads/Phan-tich-nganh-det-may.pdf.

8. Duy Quang (2023), Tăng trưởng ngành dệt may Việt Nam giảm tốc, vướng điểm nghẽn Dệt Nhuộm, truy cập từ: https://tapchicongthuong.vn/tang-truong-nganh-det-may-viet-nam-giam-toc-vuong-diem-nghen-det-nhuom-107679.htm.

9. IDS (2013), Report on Vietnam Textile and Garment Industry, retrieved from https://www.ids.trade/files/actif_report_on_vietnam_textile_and_garment_industry.pdf.

10. Tổng cục Hải quan (2014-2024), Tình hình xuất nhập khẩu hàng hóa của Việt Nam từ năm 2013 đến 2023.

11. Meliushin P. V., Gurina, E.V. (2018), Организация подготовки производства: Учеб.-метод. комплекс для студ. экон. спец.– Минск: БНТУ.

12. Nguyen T. X. Hoa, Tran Thị Ngọc, Dao Thanh Binh, L. Tran, Dinh Thi Phuong Anh (2024), Combining Export- and Domestic Demand-Led Growth Hypotheses: Key Sustainable Development Amidst Global Dynamics, High Tech and Innovation Journal, 5(2).

13. Nhung, Tran Thi Bich Thuy, Tran Thi Phuong (2018), Vietnam’s textile and garment industry: an overview, Journal B&IT, 3(2), 45-53.

14. Rozdroznui (2009), Организация производства и управление предприятием, Учебник, Издательство «ЭКЗОМЕН», Москва, Российская Федерация.

15. Tổng cục Thống kê (2024), Niên giám Thống kê 2023, Nxb Thống kê.

16. Thế Hải (2024), Việt Nam đã thu hút hơn 37 tỷ USD vốn FDI vào dệt may, truy cập từ https://baodautu.vn/viet-nam-da-thu-hut-hon-37-ty-usd-von-fdi-vao-det-may-d214898.html

17. VIRAC (2022), The Textile and Garment Industry Faces Difficulties until the First Half of 2023, retrieved from https://viracresearch.com/the-textile-and-garment-industry-faces-difficulties-2023/.

18. Vuong, Q. H., Nguyen, M. H. (2024). Better Economics for the Earth: A Lesson from Quantum and Information Theories. AISDL.

19. WTO (2024), World Trade Statistics 2023, retrieved from https://www.wto.org/english/res_e/statis_e/statistics2023_e.htm.

| Ngày nhận bài: 16/8/2024; Ngày phản biện: 10/9/2024; Ngày duyệt đăng: 23/9/2024 |